Применяемые сальники

|

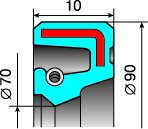

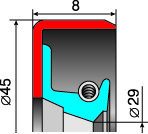

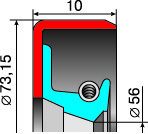

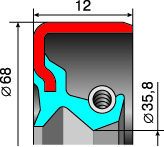

Обозначение |

Эскиз и размеры

|

Место установки

на автомобиле |

Кол-во

|

| 2101-1007026 | Двигатель

(колпачок маслоотражательный, маслосъёмный) |

8 |

|

| 2101-1005034

40000050 |

Передний конец коленчатого вала |

1 |

|

| 2101-1005160

40000040 |

Задний конец коленчатого вала |

1 |

|

| 2101-1701043

40000260 |

Первичный вал коробки передач |

1 |

|

| 2101-1701210

40000240 |

Вторичный вал коробки передач |

1 |

|

| 2101-2401034

40000810 |

Полуоси заднего моста |

2 |

|

| 2121-3103038

|

Ступицы передних колес |

4 |

|

| 2121-2302052 | Раздаточная коробка |

1 |

|

| Ведущая шестерня главной передачи (передний мост) |

1 |

||

| 2101-2402052-01 | Раздаточная коробка |

2 |

|

| Ведущая шестерня главной передачи (задний мост) |

1 |

||

| 21213-2301034 | Передний мост (правый привод) |

1 |

|

| 21213-2301035 | Передний мост (левый привод) |

1 |

Сальники служат для герметизации подвижных и неподвижных соединений: сальники коленвала, распредвала, маслосъемные колпачки и т.д. Интересно, что не сразу инженеры даже известных компаний пришли к единому решению относительно конструкции этих элементов. Например, в моторах долгое время использовались сальники с асбестовой набивкой, которые не слишком хорошо справлялись со своими обязанностями, особенно при увеличении числа оборотов двигателя.

Потом производители стали использовать нитрильную резину, и конфигурация изделия также изменилась. Теперь сальник представлял собой резиновую конструкцию, армированную металлом под посадочный размер, а место непосредственного уплотнения усиливалось небольшой цилиндрической пружиной.

Но годы шли, и, когда появились синтетические масла, подобная резина перестала всех устраивать, поскольку химически активная «синтетика» разъедала ее в очень краткие сроки.

Была попытка перейти на силикон, который казался всем хорош, но позже выяснилось, что его механическая стойкость явно недостаточна.

В результате на нынешний момент используются два варианта: фторкаучук и акриловый каучук. Кроме химической стойкости данных материалов, возрос и интервал температурного применения: фторкаучук держит до 180 градусов по Цельсию, а акрилаты - до 160 градусов.

Автопроизводители все чаще останавливаются на фторкаучуке как на более перспективном и стойком к механическим повреждениям материале.